Fibră de carbon este un material fibros cu un conținut de carbon de peste 95%. Are proprietăți mecanice, chimice, electrice excelente și alte proprietăți excelente. Este „regele materialelor noi” și un material strategic care duce lipsă de dezvoltare militară și civilă. Cunoscut sub numele de „Aurul Negru”.

Linia de producție a fibrei de carbon este următoarea:

Cum este fabricată fibra subțire de carbon?

Tehnologia procesului de producție a fibrei de carbon s-a dezvoltat până în prezent și a ajuns la maturitate. Odată cu dezvoltarea continuă a materialelor compozite din fibră de carbon, aceasta este din ce în ce mai favorizată de toate domeniile vieții, în special datorită creșterii puternice a aviației, automobilelor, căilor ferate, palelor eoliene etc. și efectului său motrice, dezvoltarea industriei fibrei de carbon. Perspectivele sunt și mai largi.

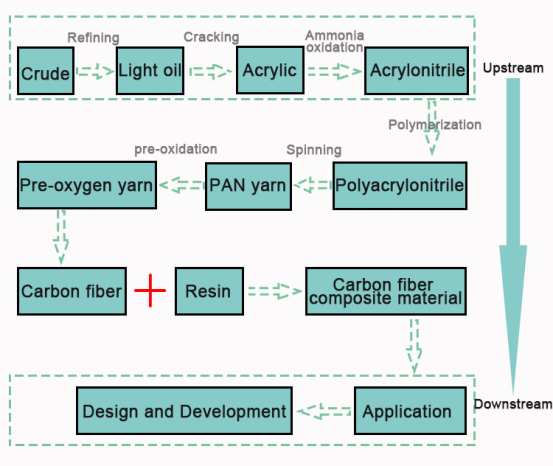

Lanțul industriei fibrei de carbon poate fi împărțit în amonte și aval. Amontele se referă de obicei la producția de materiale specifice fibrei de carbon; avalul se referă de obicei la producția de componente pentru aplicații din fibra de carbon. Companiile situate între amonte și aval le pot considera furnizori de echipamente în procesul de producție a fibrei de carbon. După cum se arată în figură:

Întregul proces, de la mătase brută la fibră de carbon, în amonte de lanțul industriei fibrei de carbon, trebuie să treacă prin procese precum cuptoare de oxidare, cuptoare de carbonizare, cuptoare de grafitizare, tratarea suprafeței și dimensionarea. Structura fibrei este dominată de fibra de carbon.

Partea din amonte a lanțului industriei fibrei de carbon aparține industriei petrochimice, iar acrilonitrilul se obține în principal prin rafinarea țițeiului, cracare, oxidarea amoniacului etc.; fibra precursoare de poliacrilonitril, fibra de carbon se obține prin preoxidarea și carbonizarea fibrei precursoare, iar materialul compozit din fibră de carbon se obține prin procesarea fibrei de carbon și a rășinii de înaltă calitate pentru a îndeplini cerințele aplicației.

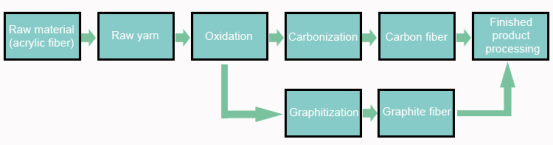

Procesul de producție a fibrei de carbon include în principal tragerea, modelarea, stabilizarea, carbonizarea și grafitizarea. După cum se arată în figură:

Desen:Acesta este primul pas în procesul de producție a fibrei de carbon. În principal, materiile prime se separă în fibre, ceea ce reprezintă o schimbare fizică. În timpul acestui proces, are loc transferul de masă și transferul de căldură între lichidul de filare și lichidul de coagulare și, în final, precipitarea PAN. Filamentele formează o structură de gel.

Redactare:necesită o temperatură de 100 până la 300 de grade pentru a funcționa împreună cu efectul de întindere al fibrelor orientate. De asemenea, este o etapă cheie în modulul ridicat, armarea ridicată, densificarea și rafinarea fibrelor PAN.

Stabilitate:Lanțul macromolecular liniar PAN termoplastic este transformat într-o structură trapezoidală rezistentă la căldură, neplastică, prin metoda încălzirii și oxidării la 400 de grade, astfel încât să nu se topească și să nu fie inflamabil la temperaturi ridicate, menținându-și forma fibrei, iar termodinamica este într-o stare stabilă.

Carbonizare:Este necesar să se elimine elementele non-carbonoase din PAN la o temperatură de 1.000 până la 2.000 de grade și, în final, să se genereze fibre de carbon cu o structură de grafit turbostratic cu un conținut de carbon mai mare de 90%.

Grafitizare: Necesită o temperatură de 2.000 până la 3.000 de grade pentru a converti materialele carbonizate amorfe și turbostratice în structuri tridimensionale de grafit, aceasta fiind principala măsură tehnică pentru îmbunătățirea modulului de elasticitate al fibrelor de carbon.

Procesul detaliat al fibrei de carbon, de la procesul de producție a mătăsii brute până la produsul finit, constă în faptul că mătasea brută PAN este produsă prin procesul anterior de producție a mătăsii brute. După pre-trasarea prin căldura umedă a alimentatorului de sârmă, aceasta este transferată secvențial în cuptorul de pre-oxidare de către mașina de tras. După coacerea la diferite gradiente de temperatură în grupul cuptorului de pre-oxidare, se formează fibre oxidate, adică fibre pre-oxidate; fibrele pre-oxidate sunt transformate în fibre de carbon după trecerea prin cuptoare de carbonizare la temperatură medie și înaltă; fibrele de carbon sunt apoi supuse unui tratament final de suprafață, dimensionare, uscare și altor procese pentru a obține produse din fibră de carbon. Întregul proces de alimentare continuă cu sârmă și control precis, o mică problemă în orice proces va afecta producția stabilă și calitatea produsului final din fibră de carbon. Producția de fibră de carbon are un flux de proces lung, multe puncte cheie tehnice și bariere de producție ridicate. Este o integrare a mai multor discipline și tehnologii.

Cele de mai sus sunt fabricarea fibrei de carbon, haideți să aruncăm o privire asupra modului în care se utilizează țesătura din fibră de carbon!

Prelucrarea produselor din țesătură din fibră de carbon

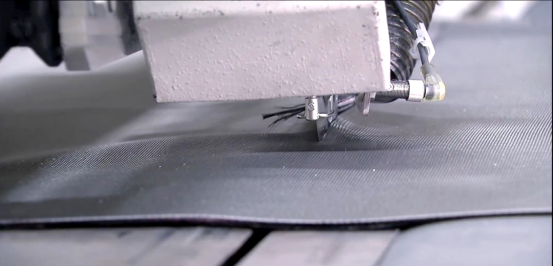

1. Tăiere

Prepreg-ul este scos din camera frigorifică la minus 18 grade. După dezghețare, primul pas este tăierea cu precizie a materialului conform diagramei de material de pe mașina automată de tăiat.

2. Pavare

Al doilea pas este așezarea prepreg-ului pe unealta de așezare și așezarea diferitelor straturi în funcție de cerințele de proiectare. Toate procesele sunt efectuate sub poziționare cu laser.

3. Formare

Prin intermediul unui robot de manipulare automată, preforma este trimisă la mașina de turnare pentru turnare prin compresie.

4. Tăiere

După formare, piesa de prelucrat este trimisă la stația de lucru a robotului de tăiere pentru a patra etapă de tăiere și debavurare, pentru a asigura precizia dimensională a piesei de prelucrat. Acest proces poate fi operat și pe CNC.

5. Curățenie

Al cincilea pas este efectuarea curățării cu gheață carbonică la stația de curățare pentru a îndepărta agentul de demulare, ceea ce este convenabil pentru procesul ulterior de acoperire cu adeziv.

6. Lipici

Al șaselea pas este aplicarea adezivului structural la stația robotului de lipire. Poziția de lipire, viteza adezivului și debitul adezivului sunt toate reglate cu precizie. O parte a conexiunii cu piesele metalice este nituită, lucru care se realizează la stația de nituire.

7. Inspecția asamblării

După aplicarea lipiciului, panourile interioare și exterioare sunt asamblate. După ce lipiciul s-a întărit, se efectuează detectarea luminii albastre pentru a asigura precizia dimensională a găurilor de chei, punctelor, liniilor și suprafețelor.

Fibra de carbon este mai dificil de prelucrat

Fibra de carbon are atât rezistența mare la tracțiune a materialelor din carbon, cât și prelucrabilitatea ușoară a fibrelor. Fibra de carbon este un material nou cu proprietăți mecanice excelente. Luând ca exemplu fibra de carbon și oțelul nostru obișnuit, rezistența fibrei de carbon este de aproximativ 400 până la 800 MPa, în timp ce rezistența oțelului obișnuit este de 200 până la 500 MPa. În ceea ce privește tenacitatea, fibra de carbon și oțelul sunt practic similare și nu există nicio diferență evidentă.

Fibra de carbon are o rezistență mai mare și o greutate mai mică, așa că fibra de carbon poate fi numită regele noilor materiale. Datorită acestui avantaj, în timpul procesării compozitelor armate cu fibră de carbon (CFRP), matricea și fibrele au interacțiuni interne complexe, ceea ce face ca proprietățile lor fizice să fie diferite de cele ale metalelor. Densitatea CFRP este mult mai mică decât cea a metalelor, în timp ce rezistența este mai mare decât a majorității metalelor. Din cauza neomogenității CFRP, smulgerea fibrelor sau desprinderea fibrelor matricei are loc adesea în timpul procesării; CFRP are o rezistență ridicată la căldură și la uzură, ceea ce îl face mai solicitant pentru echipamente în timpul procesării, astfel încât în procesul de producție se generează o cantitate mare de căldură la tăiere, ceea ce este mai grav pentru uzura echipamentelor.

În același timp, odată cu extinderea continuă a domeniilor sale de aplicare, cerințele devin din ce în ce mai delicate, iar cerințele privind aplicabilitatea materialelor și cerințele de calitate pentru CFRP devin din ce în ce mai stricte, ceea ce determină și creșterea costurilor de procesare.

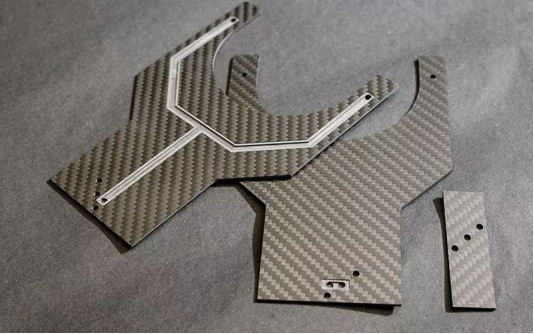

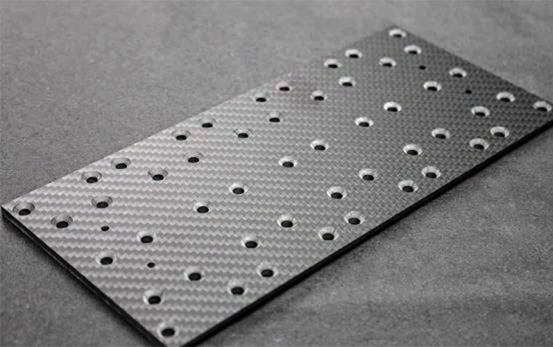

Prelucrarea plăcii din fibră de carbon

După ce placa din fibră de carbon este întărită și formată, sunt necesare operațiuni ulterioare de prelucrare, cum ar fi tăierea și găurirea, pentru a satisface cerințele de precizie sau nevoile de asamblare. În aceleași condiții, cum ar fi parametrii procesului de tăiere și adâncimea de tăiere, selectarea sculelor și burghielor din materiale, dimensiuni și forme diferite va avea efecte foarte diferite. În același timp, factori precum rezistența, direcția, timpul și temperatura sculelor și burghielor vor afecta, de asemenea, rezultatele prelucrării.

În procesul de post-procesare, încercați să alegeți o unealtă ascuțită cu acoperire diamantată și un burghiu din carbură solidă. Rezistența la uzură a sculei și a burghiului în sine determină calitatea prelucrării și durata de viață a sculei. Dacă scula și burghiul nu sunt suficient de ascuțite sau sunt utilizate necorespunzător, nu numai că vor accelera uzura, vor crește costul de procesare al produsului, dar vor provoca și deteriorarea plăcii, afectând forma și dimensiunea plăcii și stabilitatea dimensiunilor găurilor și canelurilor de pe placă. Cauzează ruperea stratificată a materialului sau chiar prăbușirea blocului, rezultând în dezmembrarea întregii plăci.

La găurirefoi de fibră de carbon, cu cât viteza este mai mare, cu atât efectul este mai bun. În alegerea burghielor, designul unic al vârfului burghiului cu muchie frontală PCD8 este mai potrivit pentru foile de fibră de carbon, care pot penetra mai bine foile de fibră de carbon și pot reduce riscul de delaminare.

La tăierea tablelor groase din fibră de carbon, se recomandă utilizarea unei freze prin compresie cu două muchii, cu un design elicoidal la muchie stânga și dreaptă. Această muchie ascuțită are vârfuri elicoidale atât superioare, cât și inferioare, pentru a echilibra forța axială a sculei în sus și în jos în timpul tăierii, pentru a asigura că forța de tăiere rezultată este direcționată către partea interioară a materialului, astfel încât să se obțină condiții stabile de tăiere și să se suprime apariția delaminării materialului. Designul muchiilor superioare și inferioare în formă de diamant ale frezei „Pineapple Edge” poate tăia eficient și tablele din fibră de carbon. Canalul său adânc pentru așchii poate absorbi multă căldură de tăiere prin descărcarea așchiilor în timpul procesului de tăiere, pentru a evita deteriorarea proprietăților tablei din fibre de carbon.

01 Fibră lungă continuă

Caracteristici ale produsului:Cea mai comună formă de produs a producătorilor de fibră de carbon, fasciculul este compus din mii de monofilamente, care sunt împărțite în trei tipuri în funcție de metoda de răsucire: NT (Never Twisted, untwisted), UT (Untwisted, untwisted), TT sau ST (Twisted, twisted), dintre care NT este fibra de carbon cea mai frecvent utilizată.

Aplicație principală:Se utilizează în principal pentru materiale compozite precum CFRP, CFRTP sau materiale compozite C/C, iar domeniile de aplicare includ echipamente pentru aeronave/aerospațiale, articole sportive și piese de echipamente industriale.

02 Fire din fibre discontinue

Caracteristici ale produsului:Firele scurte pentru fire scurte, firele tors din fibre scurte de carbon, cum ar fi fibrele de carbon de uz general pe bază de smoală, sunt de obicei produse sub formă de fibre scurte.

Utilizări principale:materiale de izolație termică, materiale antifricțiune, piese compozite C/C etc.

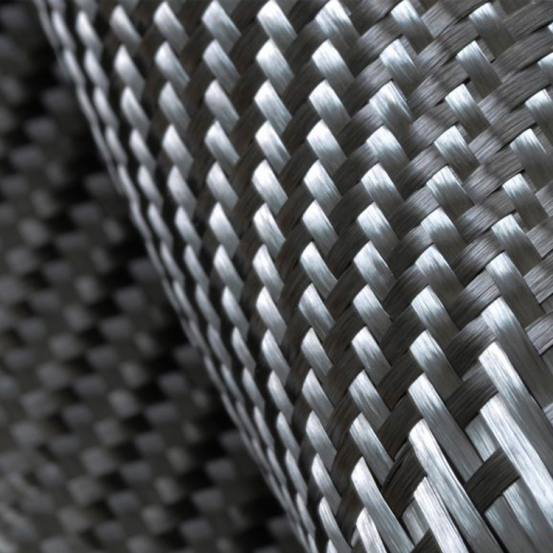

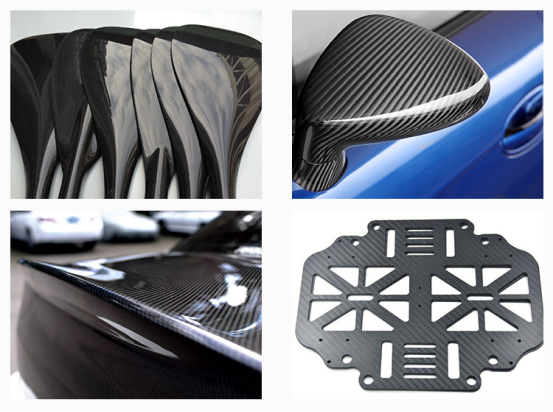

03 Material textil din fibră de carbon

Caracteristici ale produsului:Este fabricat din fibră de carbon continuă sau din fire filate din fibră de carbon. Conform metodei de țesut, țesăturile din fibră de carbon pot fi împărțite în țesături, tricoturi și nețesături. În prezent, țesăturile din fibră de carbon sunt de obicei țesături.

Aplicație principală:La fel ca fibra de carbon continuă, utilizată în principal în materiale compozite precum CFRP, CFRTP sau materiale compozite C/C, iar domeniile de aplicare includ echipamente pentru aeronave/aerospațiale, articole sportive și piese de echipamente industriale.

04 Curea împletită din fibră de carbon

Caracteristici ale produsului:Aparține unui tip de țesătură din fibră de carbon, care este, de asemenea, țesută din fibră de carbon continuă sau fire filate din fibră de carbon.

Utilizare principală:Utilizat în principal pentru materiale de armare pe bază de rășină, în special pentru producția și prelucrarea produselor tubulare.

05 Fibră de carbon tocată

Caracteristici ale produsului:Spre deosebire de conceptul de fir tors din fibră de carbon, acesta este de obicei preparat din fibră de carbon continuă prin prelucrare tocată, iar lungimea tocată a fibrei poate fi tăiată în funcție de nevoile clientului.

Utilizări principale:De obicei, utilizate ca amestec de materiale plastice, rășini, ciment etc., prin amestecarea în matrice, proprietățile mecanice, rezistența la uzură, conductivitatea electrică și rezistența la căldură pot fi îmbunătățite; în ultimii ani, fibrele de armare din compozitele din fibră de carbon imprimate 3D sunt în mare parte fibre de carbon tocate.

06 Șlefuirea fibrei de carbon

Caracteristici ale produsului:Deoarece fibra de carbon este un material fragil, aceasta poate fi transformată în material de fibră de carbon sub formă de pulbere după măcinare, adică prin măcinarea fibrei de carbon.

Aplicație principală:similară fibrei de carbon tocate, dar rareori utilizată în armarea cu ciment; de obicei utilizată ca un compus din plastic, rășină, cauciuc etc. pentru a îmbunătăți proprietățile mecanice, rezistența la uzură, conductivitatea electrică și rezistența la căldură a matricei.

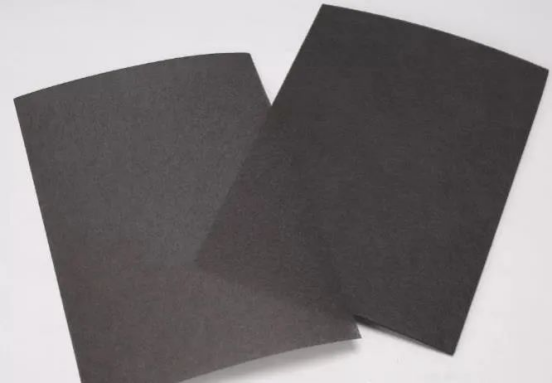

07 Covoraș din fibră de carbon

Caracteristici ale produsului:Forma principală este pâsla sau mata. Mai întâi, fibrele scurte sunt stratificate prin cardare mecanică și alte metode, apoi preparate prin perforare cu acul; cunoscută și sub denumirea de țesătură nețesută din fibră de carbon, aparține unui tip de țesătură țesută din fibră de carbon.Utilizări principale:materiale de izolare termică, substraturi din materiale de izolare termică turnate, straturi de protecție rezistente la căldură și substraturi din straturi rezistente la coroziune etc.

08 Hârtie din fibră de carbon

Caracteristici ale produsului:Se prepară din fibră de carbon prin procedeul de fabricare a hârtiei uscat sau umed.

Utilizări principale:Plăci antistatice, electrozi, conuri de difuzor și plăci de încălzire; aplicațiile la cald din ultimii ani sunt materialele catodice pentru bateriile vehiculelor cu energie nouă etc.

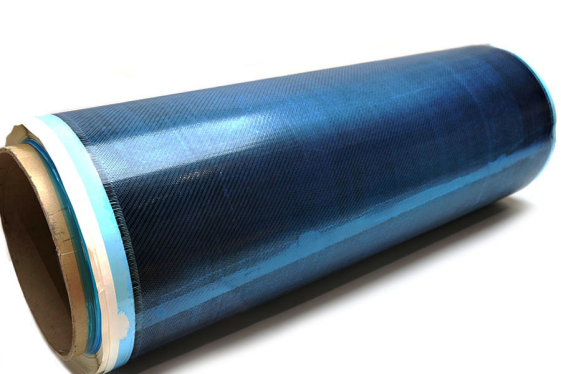

09 Preimpregnat din fibră de carbon

Caracteristici ale produsului:un material intermediar semi-călit, fabricat din rășină termorezistentă impregnată cu fibră de carbon, care are proprietăți mecanice excelente și este utilizat pe scară largă; lățimea prepreg-ului din fibră de carbon depinde de dimensiunea echipamentului de procesare, iar specificațiile comune includ material prepreg cu lățimea de 300 mm, 600 mm și 1000 mm.

Aplicație principală:echipamente pentru aeronave/aerospațiale, articole sportive și echipamente industriale etc.

Material compozit din fibră de carbon 010

Caracteristici ale produsului:Material de turnare prin injecție, fabricat din rășină termoplastică sau termorezistentă amestecată cu fibră de carbon, amestecului i se adaugă diverși aditivi și fibre tocate, apoi este supus unui proces de compoundare.

Aplicație principală:Bazându-se pe conductivitatea electrică excelentă, rigiditatea ridicată și avantajele ușoare ale materialului, acesta este utilizat în principal în carcasele echipamentelor și alte produse.

De asemenea, producemfibră de sticlă directă roving,covorașe din fibră de sticlă, plasă din fibră de sticlă, şifibră de sticlă țesută roving.

Contactaţi-ne :

Număr de telefon: +8615823184699

Număr de telefon: +8602367853804

Email:marketing@frp-cqdj.com

Data publicării: 01 iunie 2022