Eroul necunoscut al compozitelor: O analiză aprofundată a modului în care se fabrică firul de fibră de sticlă

În lumea compozitelor avansate, materiale precum fibra de carbon fură adesea lumina reflectoarelor. Dar în spatele aproape fiecărui produs din fibră de sticlă rezistent, durabil și ușor - de la carene de bărci și pale de turbine eoliene până la piese auto și piscine - se află un material de armare fundamental:fibră de sticlăAcest fir versatil și continuu de filamente de sticlă este elementul de bază al industriei compozitelor. Dar cum este fabricat acest material esențial?

Acest articol oferă o analiză detaliată a procesului industrial sofisticat de creare a semitortului din fibră de sticlă, de la nisipul brut până la bobina finală gata de expediere.

Ce este rovingul din fibră de sticlă?

Înainte de a intra în detalii despre „cum”, este esențial să înțelegem „ce”.Roving din fibră de sticlăeste o colecție de filamente de sticlă paralele și continue, adunate într-un singur fir nerăsucit. De obicei, este înfășurat pe o bobină mare sau pe un pachet de formare. Această structură îl face ideal pentru procesele în care rezistența ridicată și umectarea rapidă (saturarea cu rășină) sunt cruciale, cum ar fi:

–Pultruziune:Crearea de profile cu secțiune transversală constantă, precum grinzi și bare.

–Înfășurare filament:Construirea de recipiente sub presiune, țevi și carcase pentru motoare de rachetă.

–Producția de covoraș din fire tăiate (CSM):Unde semișnița este tăiată și distribuită aleatoriu într-un covoraș.

–Aplicații prin pulverizare:Folosind un pistol tocător pentru a aplica simultan rășină și sticlă.

Cheia performanței sale constă în natura sa continuă și în calitatea impecabilă a filamentelor individuale de sticlă.

Procesul de fabricație: o călătorie de la nisip la bobină

Producția defibră de sticlăeste un proces continuu, la temperatură înaltă și extrem de automatizat. Poate fi împărțit în șase etape cheie.

Etapa 1: Prepararea în loturi – Rețeta precisă

Poate fi surprinzător, dar fibra de sticlă pornește de la același material banal ca o plajă: nisip silicios. Cu toate acestea, materiile prime sunt atent selectate și amestecate. Acest amestec, cunoscut sub numele de „lot”, constă în principal din:

–Nisip de silice (SiO₂):Formatorul principal de sticlă, care asigură coloana structurală.

–Calcar (carbonat de calciu):Ajută la stabilizarea sticlei.

–Sodă calcinată (carbonat de sodiu):Scade temperatura de topire a nisipului, economisind energie.

–Alți aditivi:Cantități minore de minerale precum borax, argilă sau magnezit sunt adăugate pentru a conferi proprietăți specifice, cum ar fi rezistență chimică sporită (ca în sticla E-CR) sau izolație electrică (sticla E).

Aceste materii prime sunt cântărite cu precizie și amestecate într-un amestec omogen, gata pentru cuptor.

Etapa 2: Topirea – Transformarea Arzătoare

Lotul este introdus într-un cuptor masiv, alimentat cu gaz natural, care funcționează la temperaturi uriașe de aproximativ1400°C până la 1600°C (2550°F până la 2900°F)În interiorul acestui infern, materiile prime solide trec printr-o transformare dramatică, topindu-se într-un lichid omogen și vâscos, cunoscut sub numele de sticlă topită. Cuptorul funcționează continuu, cu adăugarea de sticlă nouă la un capăt, iar sticla topită fiind extrasă din celălalt.

Etapa 3: Fiberizarea – Nașterea filamentelor

Aceasta este partea cea mai critică și fascinantă a procesului. Sticla topită curge din antefocul cuptorului într-un echipament specializat numitbucșăO bucșă este o placă din aliaj de platină-rodiu, rezistentă la căldură extremă și coroziune, care conține sute sau chiar mii de găuri fine sau vârfuri.

Pe măsură ce sticla topită curge prin aceste vârfuri, aceasta formează cure mici și constante. Aceste cure sunt apoi răcite rapid și trase mecanic în jos de un bobinator de mare viteză situat mult mai jos. Acest proces de tragere atenuează sticla, trăgând-o în filamente incredibil de fine, cu diametre cuprinse de obicei între 9 și 24 de micrometri - mai subțiri decât un fir de păr uman.

Etapa 4: Aplicarea dimensionării – Acoperirea crucială

Imediat după formarea filamentelor, dar înainte de a se atinge, acestea sunt acoperite cu o soluție chimică cunoscută sub numele dedimensionaresau oagent de cuplareSe poate spune că acest pas este la fel de important ca și fibrarea în sine. Dimensionarea îndeplinește mai multe funcții vitale:

–Lubrifiere:Protejează filamentele fragile de abraziune unele împotriva altora și de echipamentul de procesare.

–Cuplare:Creează o punte chimică între suprafața sticlei anorganice și rășina polimerică organică, îmbunătățind dramatic aderența și rezistența compozitului.

–Reducerea electricității statice:Previne acumularea de electricitate statică.

–Coeziune:Leagă filamentele împreună pentru a forma un fir coerent.

Formula specifică a dimensionării este un secret bine păzit de producători și este adaptată pentru compatibilitate cu diferite rășini (poliester, epoxid,ester vinilic).

Etapa 5: Adunarea și formarea firelor

Sutele de filamente individuale, de diferite dimensiuni, converg acum. Acestea sunt adunate împreună pe o serie de role, cunoscute sub numele de saboți de adunare, pentru a forma un singur fir continuu - firul naștere. Numărul de filamente adunate determină „texul” final sau greutatea pe lungime a firului.

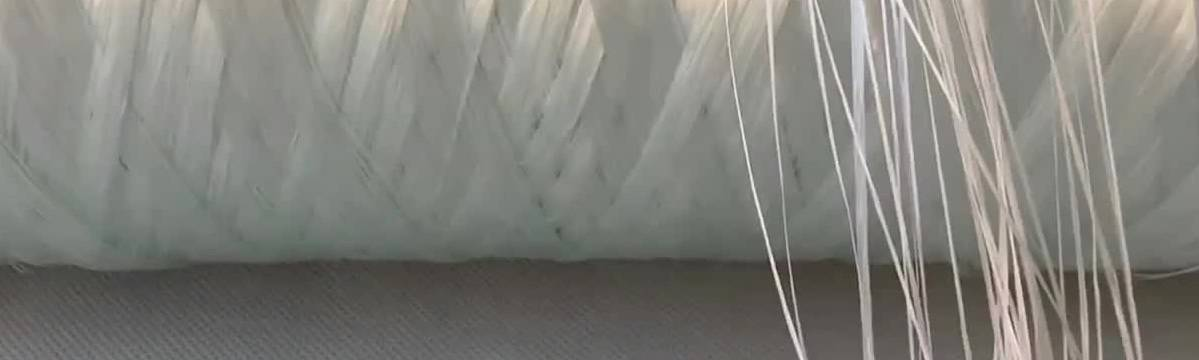

Etapa 6: Înfășurare – Pachetul final

Firul continuu de rovingeste în final înfășurat pe o clemă rotativă, creând un pachet cilindric mare numit „doff” sau „pachet de formare”. Viteza de înfășurare este incredibil de mare, depășind adesea 3.000 de metri pe minut. Mașinile de înfășurare moderne utilizează comenzi sofisticate pentru a asigura că pachetul este înfășurat uniform și cu tensiunea corectă, prevenind încurcăturile și rupturile în aplicațiile din aval.

Odată ce un pachet complet este înfășurat, acesta este îndepărtat, inspectat pentru calitate, etichetat și pregătit pentru expediere către fabricanți și producători de compozite din întreaga lume.

Controlul calității: Coloana vertebrală nevăzută

Pe parcursul întregului proces, controlul riguros al calității este primordial. Sistemele automatizate și tehnicienii de laborator monitorizează constant variabile precum:

–Consistența diametrului filamentului

–Tex (densitate liniară)

–Integritatea firului și absența rupturilor

–Uniformitatea aplicării dimensionării

–Calitatea construcției pachetului

Acest lucru asigură că fiecare bobină de fir lung îndeplinește standardele exigente cerute pentru materialele compozite de înaltă performanță.

Concluzie: O minune inginerească în viața de zi cu zi

Creareafibră de sticlăeste o capodoperă a ingineriei industriale, transformând materiale simple și abundente într-o armătură de înaltă tehnologie care modelează lumea noastră modernă. Data viitoare când veți vedea o turbină eoliană rotindu-se grațios, o mașină sport elegantă sau o țeavă robustă din fibră de sticlă, veți aprecia călătoria complexă a inovației și preciziei care a început cu nisip și foc, rezultând eroul necunoscut al compozitelor: firul de fibră de sticlă.

Contactaţi-ne:

Chongqing Dujiang Composites Co., Ltd.

WEB: www.frp-cqdj.com

TEL.:+86-023-67853804

WHATSAPP: +8615823184699

EMAIL:marketing@frp-cqdj.com

Data publicării: 29 oct. 2025