Introducere

Roving din fibră de sticlă este un material cheie de armare în compozite, dar alegerea întreroving direct şiroving asamblat poate avea un impact semnificativ asupra performanței, costurilor și eficienței producției. Această comparație detaliată explorează diferențele, avantajele și cele mai bune aplicații ale acestora pentru a vă ajuta să faceți alegerea corectă.

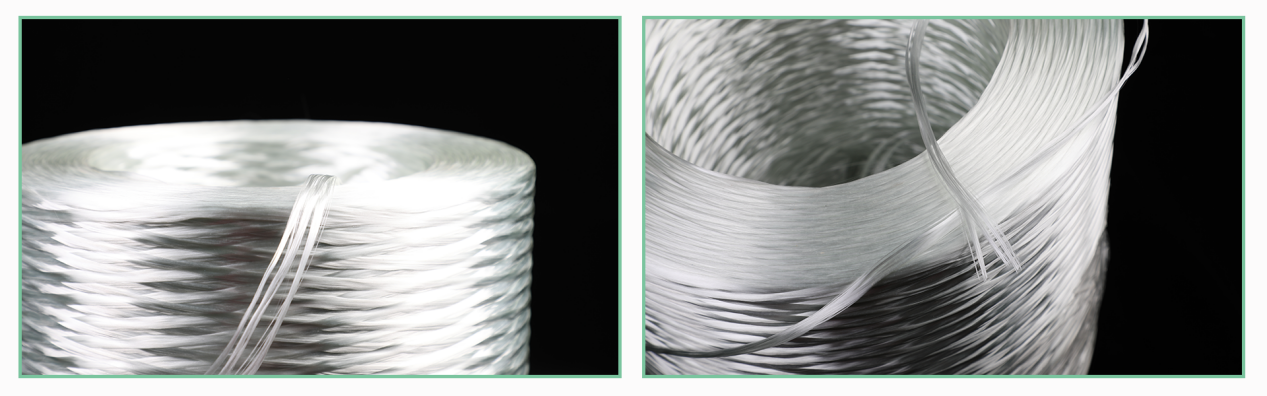

Ce este firul direct din fibră de sticlă?

Roving direct din fibră de sticlă se fabrică prin tragerea filamentelor continue de sticlă direct dintr-un cuptor, apoi fasciculându-le în fire fără răsucire. Aceste semitorturi sunt înfășurate pe bobine, asigurând o grosime uniformă și o rezistență ridicată la tracțiune.

Caracteristici cheie:

✔Raport ridicat rezistență-greutate

✔Compatibilitate excelentă cu rășina (umezeală rapidă)

✔Aliniere consistentă a filamentelor (proprietăți mecanice mai bune)

✔Ideal pentru procese automate (pultruziune, înfășurare filament)

Ce este rovingul asamblat din fibră de sticlă?

Roving asamblat se obține prin adunarea mai multor fire mai mici (adesea răsucite) într-un mănunchi mai mare. Acest proces poate introduce mici variații de grosime, dar îmbunătățește manevrabilitatea în anumite aplicații.

Caracteristici cheie:

✔Drapare mai bună (utilă pentru așezarea manuală)

✔Generare redusă de scame (manevrare mai curată)

✔Mai flexibil pentru matrițe complexe

✔Adesea mai ieftin pentru procesele manuale

Roving direct vs. Roving asamblat: Diferențe cheie

| Factor | Roving direct | Roving asamblat |

| Fabricație | Filamente trase direct | Mai multe fire grupate |

| Rezistenţă | Rezistență la tracțiune mai mare | Ușor mai jos din cauza răsucirilor |

| Rășină umedă | Absorbție mai rapidă | Mai lent (răsucirile împiedică rășina) |

| Cost | Puțin mai mare | Mai economic pentru anumite utilizări |

| Cel mai bun pentru | Pultruziune, înfășurare filament | Aplicare manuală, pulverizare |

Pe care ar trebui să îl alegi?

Când se utilizeazăRoving direct din fibră de sticlă

✅Compozite de înaltă performanță (palele turbinelor eoliene, industria aerospațială)

✅Producție automatizată (pultruziune, RTM, înfășurare filamentară)

✅Aplicații care necesită rezistență și rigiditate maxime

Când se utilizează roving asamblat

✅Procese manuale (așezare manuală, pulverizare)

✅Matrițe complexe care necesită flexibilitate

✅Proiecte sensibile la costuri

Aplicații industriale comparate

1. Industria auto

Roving direct: Piese structurale (arcuri lamelare, bare de protecție)

Roving asamblat: Panouri interioare, componente nestructurale

2. Construcții și infrastructură

Roving directArmături, armături pentru poduri

Roving asamblatPanouri decorative, fațade ușoare

3. Marină și aerospațială

Roving direct: Corpuri, componente de aeronave (necesită rezistență ridicată)

Roving asamblat: Piese mai mici pentru bărci, căptușeli interioare

Opinii ale experților și tendințe de piață

Potrivit lui John Smith, inginer de materiale compozite la Owens Corning:

„Roving direct domină fabricația automatizată datorită consecvenței sale, în timp ce semitorcul asamblat rămâne popular în procesele manuale unde flexibilitatea este esențială.„

Date de piață:

Piața globală a rovingului din fibră de sticlă este proiectată să crească cu o rată anuală compusă (CAGR) de 6,2% (2024-2030).

Roving direct cererea este în creștere din cauza automatizării sporite în sectoarele energiei eoliene și auto.

Concluzie: Care dintre ele câștigă?

Acolo„nu există universal„mai bine„opţiune—depinde de proiectul tău„nevoile sale:

Pentru rezistență ridicată și automatizare→Roving direct

Pentru muncă manuală și economii de costuri→Roving asamblat

Prin înțelegerea acestor diferențe, producătorii pot optimiza performanța, pot reduce deșeurile și pot îmbunătăți rentabilitatea investiției în producția de materiale compozite.

Data publicării: 10 iulie 2025