În peisajul în rapidă evoluție al industriei auto globale, cursa cătremobilitate electrică (EV)iar eficiența consumului de combustibil a mutat fundamental accentul de la performanța motorului la știința materialelor. În centrul acestei transformări se află conceptul deGreutăți autoDeși aliajele avansate și fibra de carbon fură adesea titlurile de presă,fibră de sticlăa devenit un erou necunoscut, oferind o soluție rentabilă și de înaltă performanță pentru fabricarea componentelor auto de generație următoare.

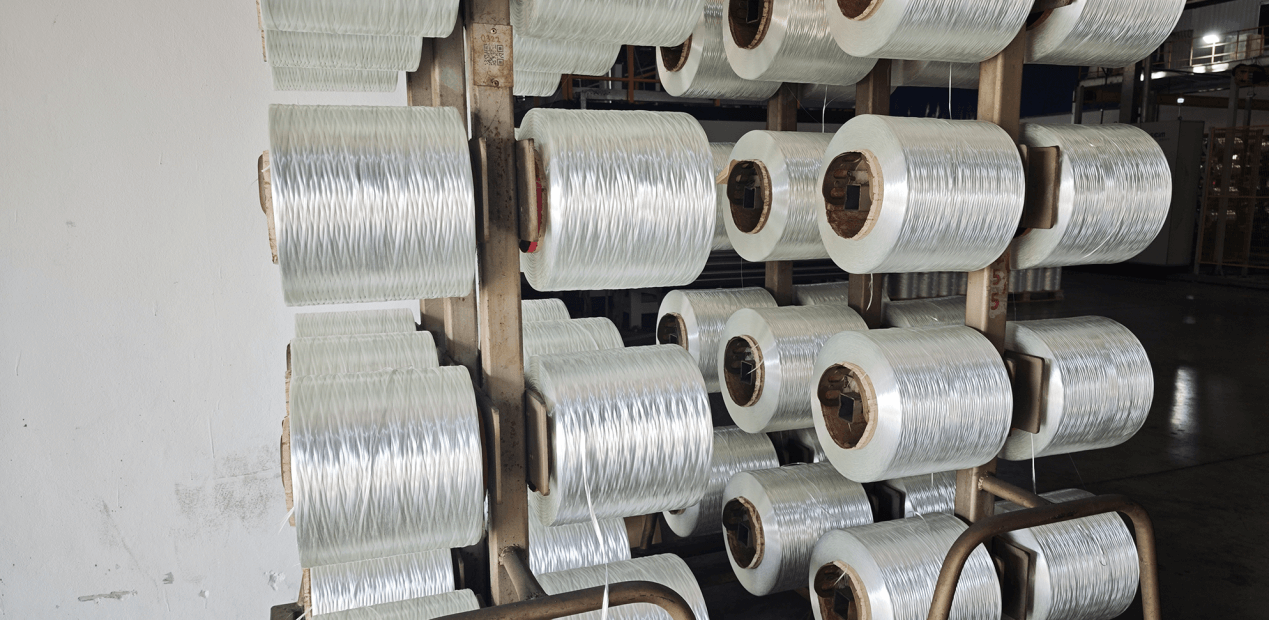

Schimbarea strategică: De ce să folosești semirotul din fibră de sticlă?

Sectorul auto se confruntă în prezent cu o dublă provocare: reducerea emisiilor de carbon pentru vehiculele cu motor cu ardere internă (ICE) și extinderea autonomiei bateriilor pentru vehiculele electrice (EV). Reducerea greutății este cea mai eficientă pârghie de acționat pentru ambele. Datele din industrie sugerează că...Reducere cu 10% a greutății vehicululuipoate duce la oÎmbunătățire cu 6–8% a economiei de combustibilsau o creștere semnificativă a kilometrajului vehiculului electric.

Roving din fibră de sticlă, în specialroving directşiroving asamblat, oferă un set unic de proprietăți care îl fac indispensabil pentru furnizorii moderni de nivel 1:

Raport excepțional rezistență-greutate:Deși sunt semnificativ mai ușoare decât oțelul sau aluminiul, componentele ranforsate cu fibră de sticlă pot rezista la solicitări mecanice imense.

Rezistență la coroziune:Spre deosebire de metale, fibra de sticlă nu ruginește, prelungind durata de viață a șasiului și a componentelor de sub caroserie.

Flexibilitate în design:Utilizarea rovingului în procese precumpultruziuneşiSMC (compus de turnare a foilor)permite geometrii complexe imposibil de realizat cu ștanțarea tradițională a metalelor.

Aplicații cheie în vehiculele de generație următoare

Versatilitateafibră de sticlăeste cel mai bine demonstrată prin diversele sale aplicații în arhitectura modernă a vehiculelor.

1. Carcase pentru baterii EV

Fiind cea mai grea componentă a unui vehicul electric, pachetul de baterii necesită o carcasă nu doar ușoară, ci și ignifugă și ecranată electromagnetic.Roving din fibră de sticlă, atunci când este combinat cu rășini termorezistente specializate, creează o carcasă compozită care protejează celulele bateriei, contribuind în același timp la rigiditatea structurală generală a mașinii.

2. Arcuri lamelare și sisteme de suspensie

Arcurile lamelare tradiționale din oțel sunt grele și predispuse la oboseală. Prin utilizarea de fibră de sticlă cu modul de elasticitate ridicat într-un proces de pultrudare, producătorii pot produce arcuri lamelare compozite care sunt de până lacu 75% mai ușordecât omologii lor din oțel, oferind proprietăți de amortizare mai bune și o rulare mai lină.

3. Scuturi de protecție și console structurale

Partea inferioară a unui vehicul este expusă la resturi dure de pe șosea și umezeală. Termoplastele armate cu fibră de sticlă (CFRTP) care utilizează fibre lungi oferă o rezistență superioară la impact, protejând „organele vitale” ale vehiculului fără a adăuga volumul necesar de ecranare din metale grele.

Rolul tehnologiei avansate de roving: E-Glass vs. sticlă cu modul de înaltă densitate

Pentru a satisface cerințele stricte ale industriei auto, nu toate tipurile de fibre de sticlă sunt la fel. Alegerea fibrei determină performanța finală a piesei.

Roving din sticlă electronică:Standardul industrial, oferind o izolație electrică excelentă și proprietăți mecanice excelente la un preț competitiv. Rămâne alegerea ideală pentru panourile standard de interior și exterior.

Modul de elasticitate ridicat (HM):Pentru componentele structurale care necesită rigiditate extremă, cum ar fi stâlpii acoperișului sau ramele ușilor, firul de carbon HM oferă un modul care reduce decalajul dintre fibra de sticlă tradițională și fibra de carbon scumpă.

At [CQDJ], ne specializăm în producerea de semitort din fibră de sticlă cu tehnologie avansatăsisteme de dimensionare—acoperirea chimică aplicată fibrelor. Dimensionarea noastră brevetată asigură o legătură perfectă între fibră și matricea de rășină (fie că este vorba de rășină epoxidică, poliesterică sau polipropilenă), ceea ce este esențial pentru prevenirea delaminării și asigurarea durabilității pe termen lung în medii auto cu vibrații ridicate.

Sustenabilitate: Economia circulară a fibrei de sticlă

O concepție greșită des întâlnită este că materialele compozite nu sunt ecologice. Cu toate acestea, tendința cătreroving termoplastic (TP)schimbă narațiunea. Spre deosebire de termorezistente, firul de sticlă impregnat cu termoplastic poate fi topit și remodelat, deschizând calea pentru reciclarea pieselor auto la sfârșitul ciclului de viață al vehiculului. În plus, energia necesară pentru producerea firului de sticlă este semnificativ mai mică decât cea a aluminiului sau fibrei de carbon, reducând „carbonul încorporat” al vehiculului încă din prima zi.

Informații SEO pentru managerii de achiziții

La aprovizionarefibră de sticlăPentru aplicațiile din industria auto, nu mai este suficient să ne uităm la „prețul pe tonă”. Echipele de achiziții se concentrează acum pe:

1.Rezistență la tracțiune (MPa):Asigurarea faptului că fibra poate suporta sarcina.

2.Compatibilitate:Funcționează firul de rotire cu anumite sisteme de rășini (PA6, PP sau epoxidice)?

3.Consistență:Membrana oferă o tensiune uniformă și un nivel minim de puf, prevenind timpii de nefuncționare în liniile de producție automatizate?

Concluzie

Viitorul industriei auto este mai ușor, mai puternic și mai sustenabil. Pe măsură ce ne apropiem de acest deceniu, integrarea...fibră de sticlăÎnlocuirea metalelor grele cu compozite de înaltă performanță nu va face decât să se accelereze. Prin înlocuirea metalelor grele cu compozite de înaltă performanță, producătorii nu construiesc doar mașini; ei proiectează viitorul mobilității.

Cum vă putem ajuta

În calitate de producător important de semitor din fibră de sticlă de înaltă performanță,[CQDJ]oferă soluții personalizate pentru lanțul de aprovizionare din industria auto. Produsele noastre sunt proiectate pentru a optimiza procesele de pultruziune, SMC și LFT (termoplastic cu fibre lungi).

Data publicării: 19 decembrie 2025